TENDANCES INDUSTRIE : DÉCOUVREZ LES 3 TENDANCES 3D

Alors que l’heure est au bilan 2020, nous préférons, cette année encore, regarder vers l’avenir. Notre étude prospective a mis en évidence 3 tendances que 2020 a vues émerger, et qui marqueront probablement votre année 2021 :

- Si vous n’avez pas encore intégré la 3D au sein de votre entreprise, il est très possible que cela vienne dans les mois à venir. Et si vous l’avez déjà intégrée, les statistiques montrent que vous avez toutes les chances de le faire.

- Si l’innovation est au cœur du projet 2021 de votre entreprise, les perspectives du generative design feront probablement partie de vos centres d’intérêt.

- Si vous recherchez à imprimer en 3D plus ou en plus gros, les solutions de fabrication additive grand format qui émergent devraient rapidement vous apporter satisfaction.

POURQUOI VOUS POUVEZ ESPÉRER QUE LA 3D INTÈGRE VOTRE ESPACE DE TRAVAIL EN 2021

Vous le ressentez peut-être dans l’actualité de votre secteur, ou le constatez peut-être dans vos pratiques : la 3D a encore fait un bond en avant en 2020. Au soutien de cette intuition, une étude du cabinet OnePoll pour reichelt elektronik, qui affirme que ce sont désormais 76% des entreprises françaises du secteur industriel qui ont intégré une technologie 3D à leurs processus de conception ou de production. Parmi ces entreprises, près des ¾ des entreprises réaliseraient leurs impressions 3D en interne, et pour une grande diversité de tâches.

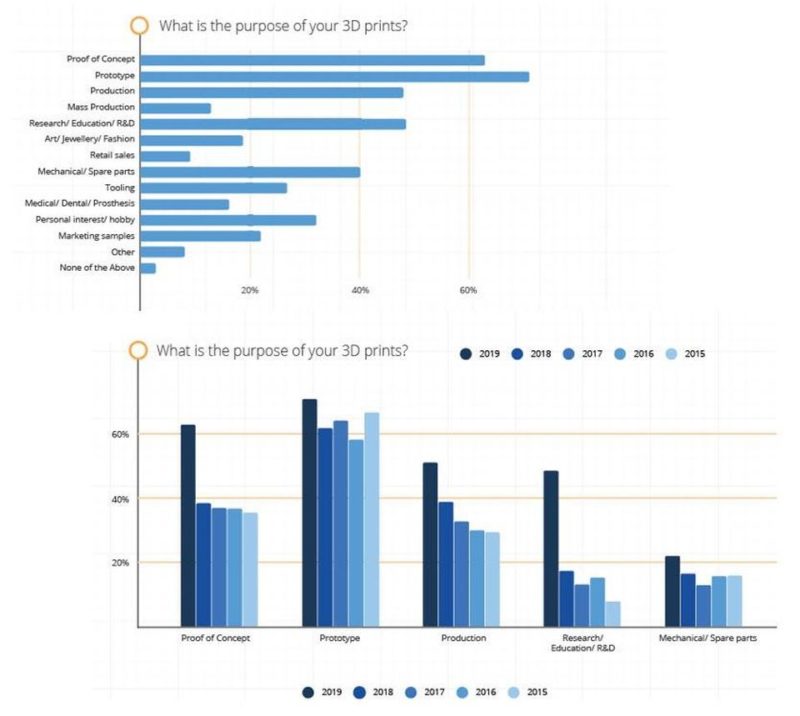

Il est intéressant de mettre en perspective cette étude avec celle réalisée en 2019 par Sculpteo, que nous avions citée dans notre article sur les grandes tendances industrie pour 2020. La montée en puissance de la 3D dans le secteur de l’industrie que nous avions observée se confirme, mais une forte évolution s’observe quant aux façons dont est mobilisée la 3D. Par exemple, le prototypage est toujours l’application la plus commune de la fabrication additive, mais dans des proportions bien supérieures à ce qui était observé en 2019, puisqu’on passe d’environ 65% à 87%. Autre tendance à relever : le prototypage ne fait plus la course seul en tête, et de plus en plus d’entreprises semblent diversifier leurs usages de l’impression 3D. Si le prototypage par impression 3D est utilisé à 87%, la technologie sert également beaucoup en parallèle pour de la production de modèles visuels (81%) ou des pièces en petites séries (76%).

Dans le prolongement de la progression de l’usage de la 3D dans l’Industrie, on constate de manière assez logique une hausse dans les investissements et les projets d’investissements productifs orientés 3D. Les entreprises qui utilisent déjà la technologie 3D sont convaincues, et veulent poursuivre leur digitalisation (93% selon l’étude précitée). Et parmi celles qui n’ont pas encore franchies le pas, 1/3 compteraient le faire. C’est un chiffre qui est loin d’être ridicule, mais qui est bridé par les compétences présentes en interne dans les entreprises. Comme le relevait Olivier Levy, directeur interrégional Fonds Propres Réseau Est pour Bpifrance Investissement, dans La Tribune en juin dernier : « les talents ne sont pas encore assez nombreux et l’adoption de la fabrication additive ne fait pas encore partie de la culture des dirigeants ». Faute d’équipes formées, difficile donc d’intégrer des technologies 3D efficacement.

La crise sanitaire n’est bien évidemment pas étrangère à ce phénomène. De plus en plus d’entreprises veulent gagner en autonomie et s’affranchir des contraintes et aléas auxquels peut les soumettre l’approvisionnement en pièces détachées. On a vu l’importance de l’autonomie et de la réactivité offertes par l’impression 3D durant les premiers mois de la crise de la COVID-19.

Nombreuses sont les entreprises qui ont par ailleurs couplé cette crainte avec un besoin réel en développement sur la thématique digitale, et ont profité des incitatifs financiers de l’État pour passer le cap.

LA PROOF OF CONCEPT 2020 : CAS D’APPLICATION DU DESIGN GÉNÉRATIF AVEC FUSION 360

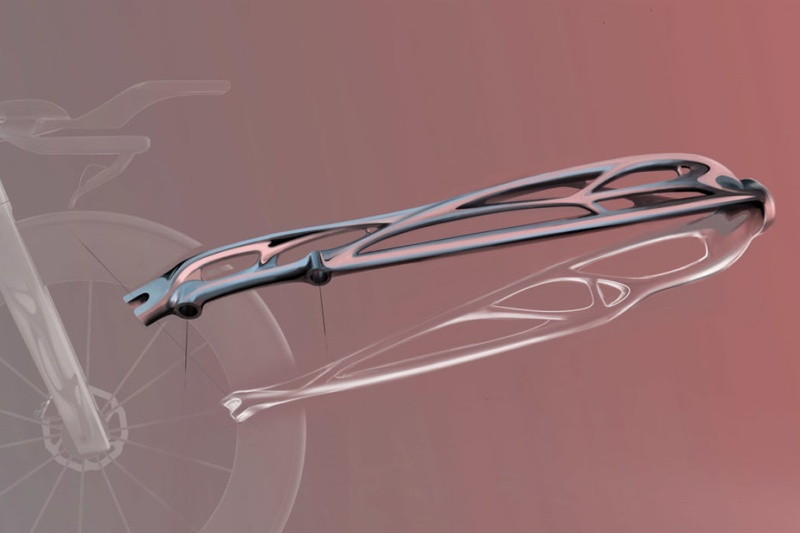

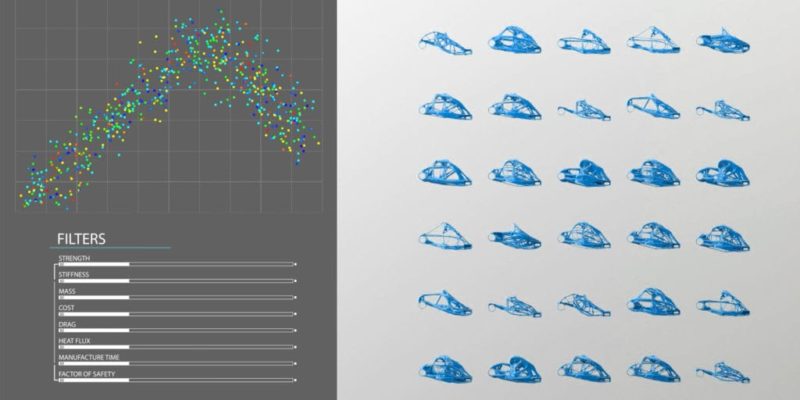

Nous annoncions il y a un an une généralisation progressive du Design Génératif dans l’industrie en 2020. Décathlon a donné raison à nos prédictions en dévoilant au dernier trimestre 2020 un prototype de vélo de course faisant intervenir le Generative Design dans sa conception. Réalisé grâce au logiciel Fusion 360, et avec l’accompagnement de son éditeur, Autodesk, ce prototype est le premier pas (revendiqué) d’un acteur français non spécialisé dans l’industrie de pointe.

Plus spécifiquement, le Generative Design s’est borné dans ce projet à la fourche du vélo. En mobilisant cette technologie Décathlon souhaitait explorer un design différent sur cette pièce du vélo, qui lui permettrait à terme de produire à un moindre coût à la fois financier et écologique. Le Design Génératif permet en effet de produire des pièces qui mobilisent moins de matière, tout en conservant, voire en développant, ses propriétés indispensables (légèreté, solidité et aérodynamisme dans le cas de la fourche Décathlon par exemple).

La prochaine étape sera peut-être pour Décathlon de passer à la vitesse supérieure, en appliquant cette technique de conception 3D à plus de pièces du vélo, voire en exploitant le modèle 3D avec un équipement d’impression 3D métal afin de passer du prototype au vélo de route opérationnel.

Décathlon a effectué avec ce vélo un simple exercice d’exploration du Design Génératif, mais ouvre ainsi la voie à d’autres entreprises pour lesquelles l’innovation est une clé de développement. Et quoi de mieux pour innover que de s’appuyer sur des techniques elles-mêmes innovantes ?

2021 : VOIR GRAND AVEC L’IMPRESSION 3D

2020 s’est illustrée par le développement des grands formats d’impression 3D. Face à cette principale limite de l’impression 3D que représente la taille des pièces qu’il est possible de réaliser, les solutions se multiplient. Certaines sont expérimentales, comme cette résine qui « lève » au four pour atteindre 40 fois son volume. Mais d’autres sont bien plus concrètes.

Le fabricant américain Thermwood Corporation a par exemple développé une imprimante 3D qui dépose des couches de matière non plus les unes sur les autres, mais les unes à côté des autres. Cette innovation devrait permettre par exemple aux professionnels du secteur aéronautique d’imprimer des moules pouvant atteindre les 12m en une seule pièce. La preuve en image.

À une échelle plus classique, mais toujours sur du grand format, 2020 a vu une innovation du côté de Formlabs, avec son imprimante 3D SLA grand format, la Form3L. Avec un volume d’impression de 33,5 × 20 × 30 cm, l’idée ici n’est pas de réaliser des pièces monumentales, mais plutôt de produire plus de petites pièces d’un coup, ou des pièces de la taille d’un casque ou d’une pelle par exemple.

Ces exemples sont 2 parmi tant d’autres qui laissent à penser que l’impression 3D est sur le point de casser ce plafond de verre qui handicape tellement l’industrie dans son développement additif.