Découvrez dans ce replay le workflow complet de création d’un moule de coulée en impression 3D

Création d’un moule de coulée en impression 3D

- Hybridation du procédé d’impression 3D et du tirage par coulée

- Faible coût de fabrication

- Entrée du maillage dans la conception

Accéder au replay

« * » indique les champs nécessaires

Contenu du Live

Lors du live classroom « Création d’un moule de coulée en impression 3D », nous étions en compagnie de 3 experts de la gestion de projets en fabrication additive, et de Marc Thomas, Président de Click’n 3D. La société, qui a intégrée les technologies de scan 3D et d’impression 3D SLA dans son activité, a accepté de se livrer à un retour d’expérience. Ce live nous a en particulier permis de revenir sur les étapes de la chaîne numérique permettant la reproduction de pièces non-mécaniques.

Désormais, l’impression 3D permet la création d’un outillage rapide, et une reproduction flexible aussi bien en quantité qu’en proportions. Vous découvrirez en particulier dans ce replay de quelle manière il est possible de réaliser un outillage de manière simplifiée et à un prix compétitif, et obtiendrez des conseils à chaque étape de la production de moules de coulée : modélisation 3D, numérisation, et impression 3D.

AU PROGRAMME

- Le besoin du client

- Workflow de création d’un moule de coulé en impression 3D

- Les avantages du process d’impression 3D d’un moule de coulé

- Une collaboration entre les logiciels Autodesk Fusion 360 et Autodesk Meshmixer

- Conception du moule grâce à Autodesk Fusion 360

- Plusieurs matériaux /collaborationFormlabs capables de répondre à ces besoins

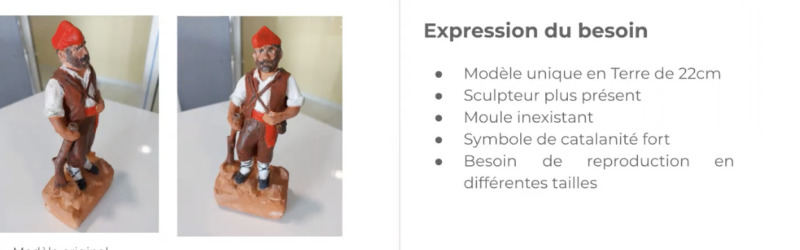

Le besoin du client

Parmi les secteurs au sein desquelles l’impression 3D apporte le plus de valeur, on trouve en premier lieu l’orthopédie. Pour cause, peu de technologies sont à même de répondre aux spécificités du secteur orthopédique aussi bien que l’impression 3D, avec toute la diversité de techniques qu’elle comporte. Fabrication additive métal, usinage cinq axes, tribofinition (vibroabrasion), décolletage… L’impression 3D s’inscrit dans un mix technologique grâce auquel les chirurgiens orthopédiques trouvent une réponse à chaque besoin.

Désormais les orthopédistes peuvent prendre en charge une très grande diversité de patients. Grâce à la fabrication additive, un orthopédiste peut par exemple recréer des membres, et ainsi soulager des handicaps, bien plus efficacement qu’auparavant. Les pièces réalisées par impression 3D s’appuient sur des reproductions numériques précises des membres des patients, car obtenues grâce à des scanners 3D. Ces prothèses sont à la fois bien plus légères, plus rapides à réaliser, et ouvrent la possibilité à une grande personnalisation.

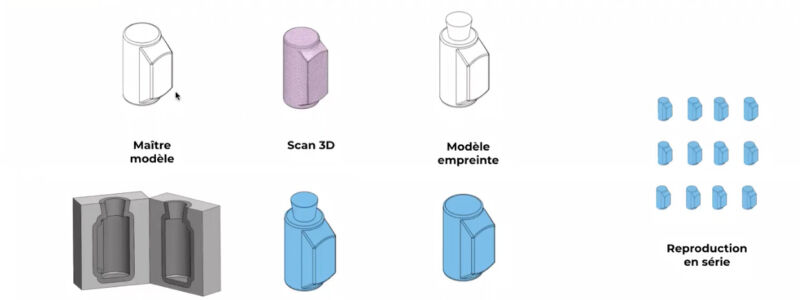

Workflow de création d’un moule de coulée en impression 3D

A partir d’un exemple, la pièce a pu être scannée pour obtenir un modèle d’empreinte en CAO.

Ce modèle d’empreinte a permis la création d’un tout nouveau moule laissant place à la reproduction d’une pièce de bonne matière selon la demande du client.

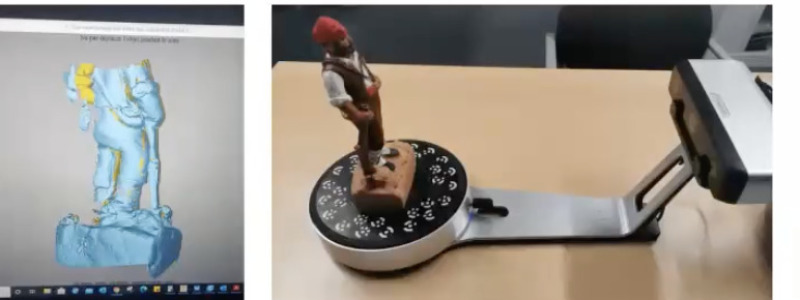

La première chose est de scanner le modèle. Pour cela, aucune précision mécanique n’est nécessaire mais une grande précision de forme du modèle est primordiale. Le taux de résolution n’est pas très élevé.

Suite à ce scan, il a pu être possible de commencer à travailler avec le Mesh.

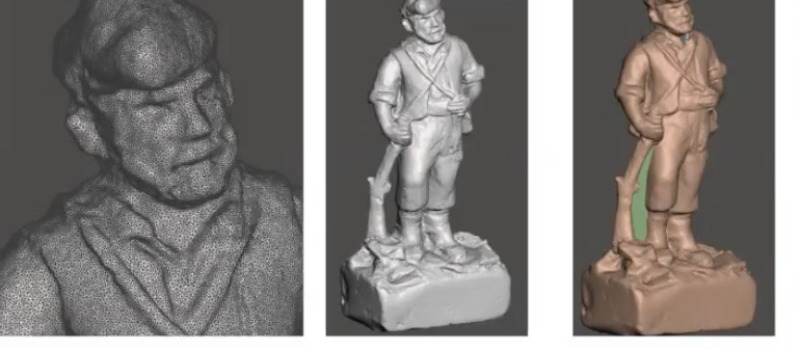

Une des premières étapes que l’on effectue avec le Mesh, est de pouvoir réduire le maillage sur des parties non importantes comme le socle et de le conserver sur des parties bien plus fines telles que la main ou le visage.

À partir de ce maillage, des parties ont été rajoutées afin d’avoir le modèle empreinte.

Les avantages du process d’impression 3D d’un moule de coulée

- Intégration du workflow complet

- Entrée du maillage dans la conception

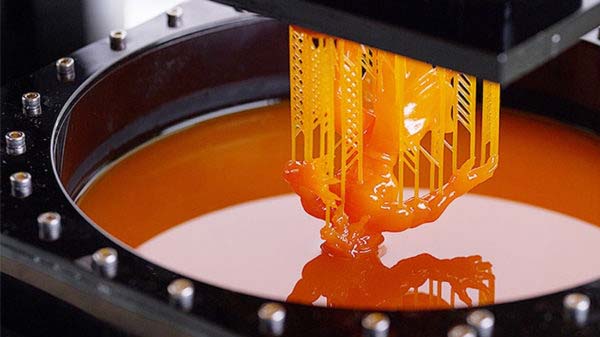

- Hybridation du procédé d’impression 3D et du tirage par coulée

- Prototypage rapide et fabrication bonne matière

- Intégration de moyen de fabrication

- Coût de fabrication très faible

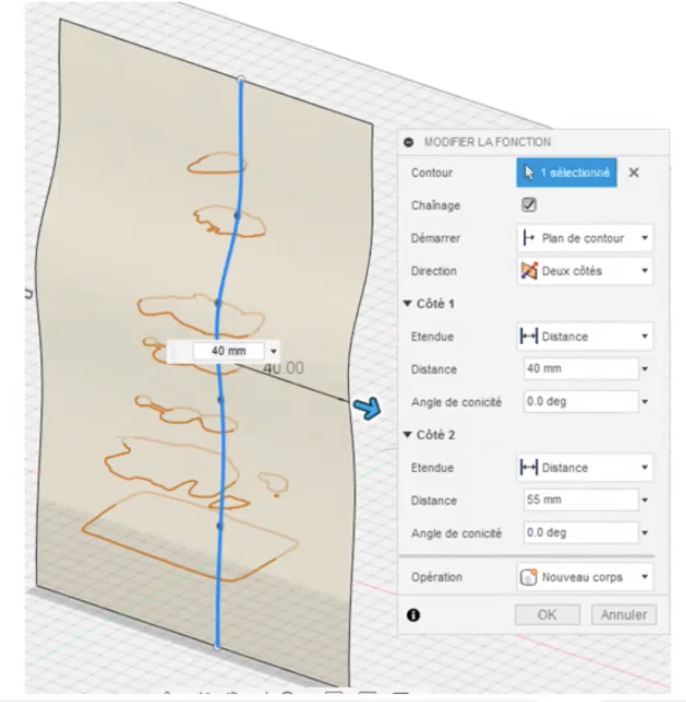

Avec le logiciel Autodesk Fusion 360, le but est de créer deux empreintes souples autour de la pièce scannée, ainsi que deux pièces plus rigides. Celles-ci ont pour rôle de tenir les deux empreintes souples à l’extérieur.

Le logiciel Fusion 360 permet de récupérer le maillage réalisé sur Meshmixer et d’en faire des coupes réalistes (en fonction de la taille désirée).

Une fois ces coupes réalistes créées, elles nous serviront pour réaliser des plans de joint : il s’agit du plan de coupe délimitant les diverses parties composant le moule.

En amont de chaque conception, il est nécessaire de

déterminer les plans de joint de chaque pièce afin que celle-ci ne

rencontre aucun problème lors du démoulage.

Plusieurs matériaux Formlabs capables de répondre à ces besoins

Vous souhaitez intégrer la 3D dans vos pratiques professionnelles ?

Discutez-en avec un de nos conseillers !